Van EPLAN naar de werkvloer

Zo haal je echte waarde uit je engineeringdata

Veel bedrijven investeren in EPLAN maar gebruiken slechts een klein deel van het potentieel. Schema’s worden keurig opgebouwd, maar op de werkvloer ontstaat alsnog improvisatie, onduidelijkheid en foutgevoelig handwerk. Het resultaat is een proces dat afhankelijk blijft van ervaring en bijna nooit echt voorspelbaar wordt.

De stap van EPLAN naar de werkvloer is daarom de meest onderschatte schakel in de hele paneelbouw.

1. Alles valt of staat met datakwaliteit

Een werkvloer kan pas efficiënt werken als engineeringdata compleet is. Dat klinkt logisch, maar in de praktijk ziet Optimation vaak dezelfde knelpunten:

-

ontbrekende of dubbele coderingen

-

onvolledige componentdata

-

afwijkende benamingen per engineer

-

verschillende tekenstijlen binnen één bedrijf

-

inconsistente draadopbouw

-

geen vastgelegde standaarden

Zelfs kleine afwijkingen zorgen voor vertraging, interpretatieverschillen en herstelwerk.

Wie digitalisering serieus neemt moet beginnen met het stroomlijnen van deze data.

2. Engineers moeten ontwerpen zoals monteurs werken

Een schema is pas bruikbaar wanneer het logisch is voor degene die het paneel bouwt.

Daarom moet engineering meer doen dan alleen tekenen. Engineering moet het werkproces vertalen naar data en structuur.

Dat betekent:

-

duidelijke draadroutes

-

logische volgordes

-

uniforme benamingen

-

per functie gestructureerde opbouw

-

componentdata die klopt en volledig is

-

een tekenstijl die door alle engineers wordt gevolgd

Hoe dichter engineering en productie op elkaar aansluiten, hoe sneller en foutlozer het proces wordt.

3. Werkvoorbereiding wordt het hart van de productie

Wanneer je data als basis gebruikt verschuift werkvoorbereiding van lijstjes maken naar het controleren en vrijgeven van correcte informatie.

De werkvloer hoeft niet meer te zoeken, interpreteren of corrigeren maar kan direct uitvoeren wat uit het systeem komt.

Dat levert direct op:

-

minder miscommunicatie

-

minder afhankelijkheid van ervaring

-

kortere doorlooptijden

-

meer rust op de werkvloer

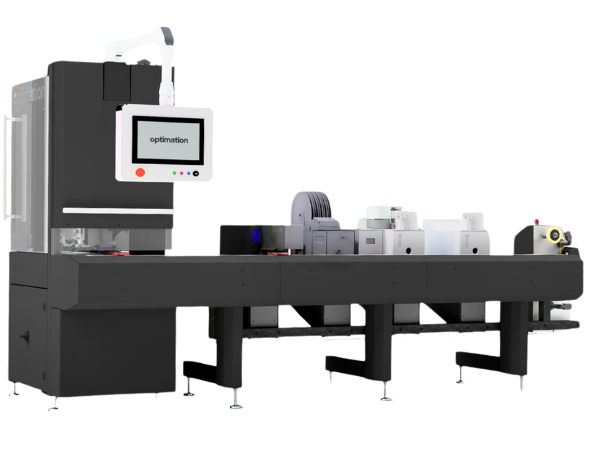

4. Van data naar automatisch bedraden

Zodra engineeringdata klopt ontstaat er ruimte om verder te automatiseren.

Systemen zoals Testudo en Castellum kunnen draden produceren in exacte lengte en volgorde, volledig gebaseerd op wat in EPLAN staat.

Dat geeft bedrijven:

-

snelheid

-

reproduceerbaarheid

-

kwaliteit die niet meer afhankelijk is van mensen

-

vrijheid om op te schalen zonder extra personeel

Dit is het punt waarop digitalisering echt waarde begint te leveren.

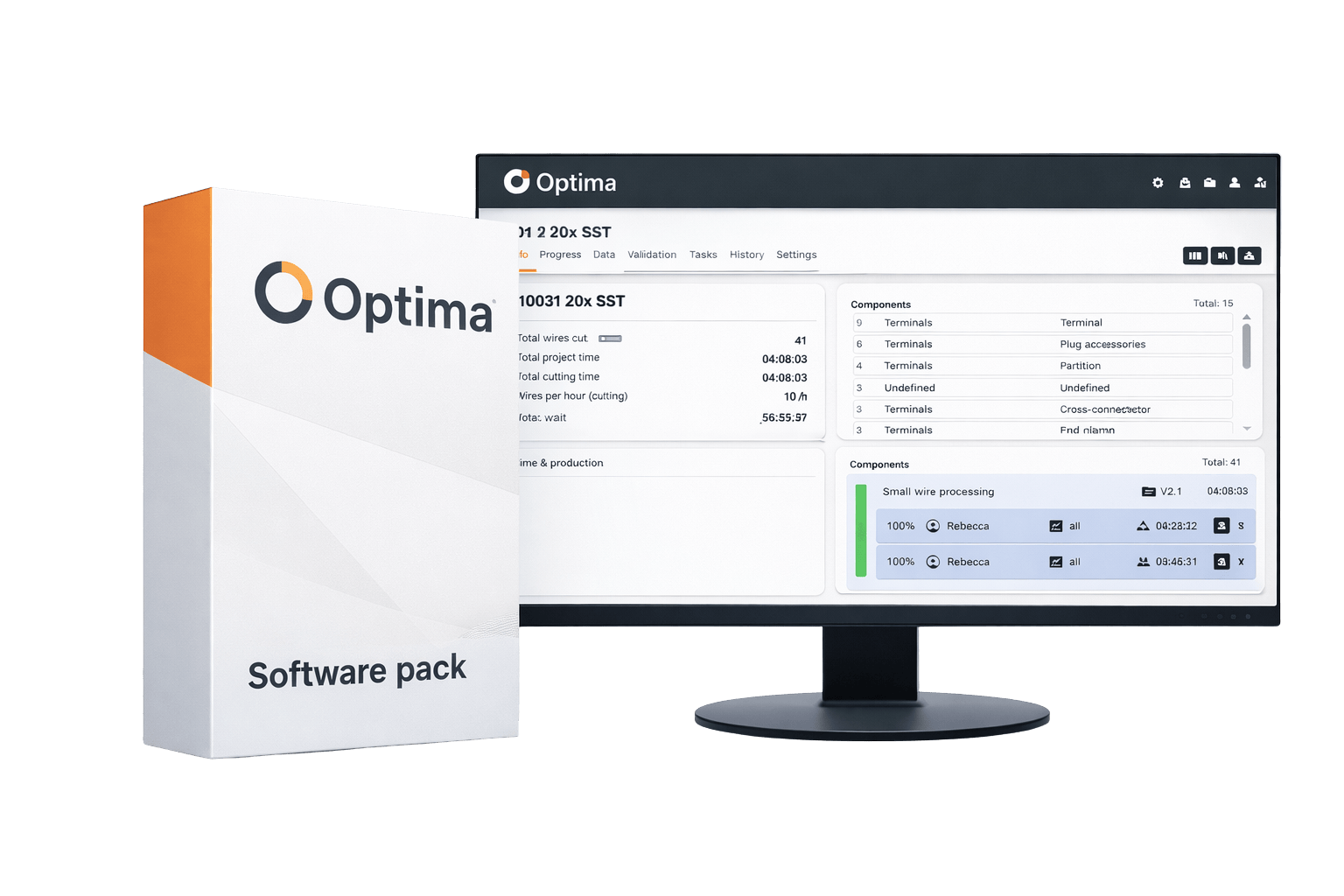

5. Optima verbindt engineering met de werkvloer

Optima zorgt dat de data uit EPLAN één op één beschikbaar is voor productie.

De werkvloer krijgt duidelijke instructies, de teamleider heeft realtime inzicht en de manager ziet direct waar tijd en capaciteit verloren gaan.

Voor bedrijven betekent dat:

-

perfecte aansluiting tussen EPLAN en montage

-

minder fouten

-

kortere doorlooptijden

-

totale grip op productie

Optima maakt van engineeringdata een krachtig productie-instrument.

6. De praktijk laat het elke dag zien

In bedrijven waar de basis op orde is zien we dezelfde resultaten terugkomen:

-

minder herstelwerk

-

minder afkeur

-

sneller inwerken van personeel

-

voorspelbare planning

-

stabiele kwaliteit

-

hogere productie per medewerker

Het werkt. Elke dag opnieuw.

Conclusie

De stap van EPLAN naar de werkvloer is geen technisch probleem maar een dataprobleem.

Wie zijn engineeringdata op orde brengt legt de basis voor efficiëntere montage, hogere kwaliteit en verdere automatisering.

Optimation helpt bedrijven die omslag te maken en begeleidt het volledige traject. Van datakwaliteit tot werkvloer en van werkvoorbereiding tot geautomatiseerde bedrading.

De toekomst van paneelbouw begint bij goede data.